Spis treści

Co to jest proces cięcia laserowego?

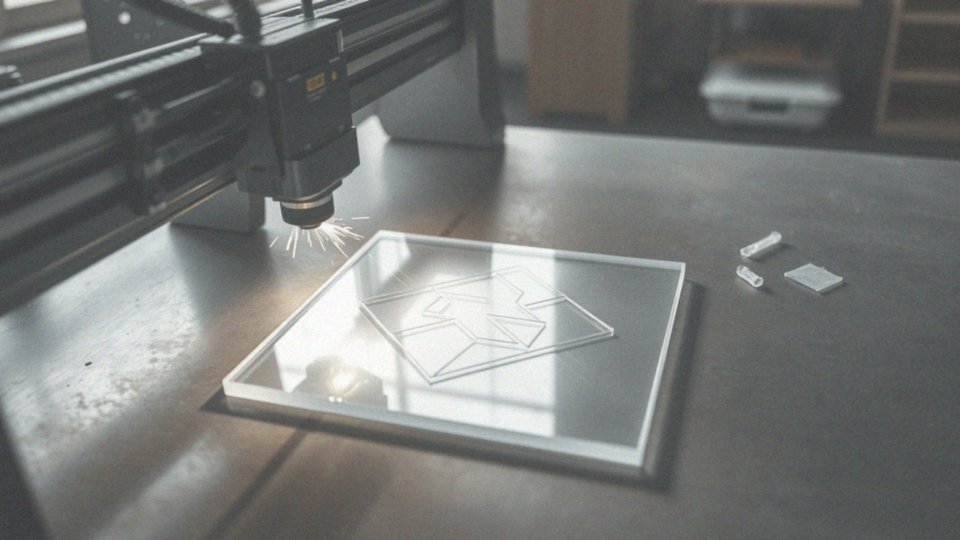

Cięcie laserowe to innowacyjna metoda, która zrewolucjonizowała obróbkę materiałów. W tej technice wykorzystywana jest skoncentrowana wiązka światła lasera, która umożliwia:

- cięcie,

- topienie,

- ablację różnych substancji.

Co ciekawe, proces ten nie wiąże się z bezpośrednim kontaktem narzędzia z materiałem, co znacznie zmniejsza ryzyko jego uszkodzenia czy deformacji. Dzięki nadzwyczajnej precyzji laserowego cięcia można realizować nawet najbardziej skomplikowane kształty. Aby uzyskać optymalne efekty, ważne jest, aby dostosować kluczowe parametry, takie jak:

- moc lasera,

- prędkość cięcia,

- rodzaj gazu pomocniczego

do specyfiki obrabianych materiałów, czy to plastiku, metalu, czy drewna. Takie precyzyjne ustawienia pozwalają na uzyskanie doskonałej jakości krawędzi oraz ograniczenie strefy wpływu ciepła. Technika cięcia laserowego cieszy się szczególną popularnością w obróbce tworzyw sztucznych, gdzie estetyka i precyzja cięcia są niezwykle istotne. Dzięki swoim wyjątkowym właściwościom, znalazła szerokie zastosowanie w różnych dziedzinach, w tym w:

- produkcji elementów reklamowych,

- przemyśle, gdzie jakość wykończenia ma kluczowe znaczenie dla funkcjonalności i estetyki gotowych produktów.

Jakie technologie cięcia są dostępne na rynku?

Na rynku istnieje wiele różnych metod cięcia plastiku, a jedną z najbardziej wyróżniających się jest cięcie laserowe. Cieszy się ono dużym uznaniem ze względu na swoją niesamowitą precyzję oraz doskonałą jakość krawędzi, co otwiera drzwi do tworzenia skomplikowanych kształtów, niezwykle istotnych w produkcji elementów reklamowych.

Inną wszechstronną techniką jest cięcie strumieniem wody, które sprawdza się nie tylko w obróbce plastiku, ale także innych materiałów. Ta metoda wyróżnia się brakiem emisji wysokiej temperatury, co skutecznie minimalizuje ryzyko deformacji materiałów. Ponadto nadaje się świetnie do obróbki grubych i złożonych surowców.

Z kolei cięcie mechaniczne, realizowane przy użyciu tradycyjnych narzędzi, takich jak piły, frezy czy noże, jest zazwyczaj wykorzystywane w prostszych zastosowaniach. Charakteryzuje się ono przystępnymi kosztami, co sprawia, że jest popularnym wyborem wśród producentów, dla których precyzja cięcia ma kluczowe znaczenie.

Kolejnym nowatorskim podejściem jest cięcie ultradźwiękowe, które wykorzystuje wibracje. Ta technologia znacząco zmniejsza zużycie energii i zwiększa dokładność procesu. Nie można też zapomnieć o cięciu termicznym, które polega na użyciu noża termicznego – jest ono stosowane w przypadkach, gdzie materiały muszą być traktowane w szczególny sposób.

Wybór najbardziej odpowiedniej technologii cięcia zależy od specyfikacji materiału, jego grubości, wymagań dotyczących precyzji oraz kosztów produkcji. Precyzyjna obróbka plastiku odgrywa kluczową rolę w wielu branżach, dlatego właściwie dobrane narzędzia mają znaczący wpływ na efektywność oraz sukces zastosowania tych technik.

Jakie metody cięcia plastiku są najlpiej dopasowane do różnych tworzyw?

Różnorodność tworzyw sztucznych wiąże się z koniecznością stosowania specjalnych technik cięcia, które pozwalają osiągnąć optymalne efekty. Na przykład:

- akryl i poliwęglan doskonale reagują na cięcie laserowe, co skutkuje gładkimi krawędziami oraz wysoką precyzją, a jednocześnie minimalizuje ryzyko deformacji,

- polietylen i polipropylen najlepiej poddają się obróbce przy pomocy noża termicznego lub metodą cięcia wodą, co ogranicza ich topnienie i pozwala zachować cenne właściwości,

- poliamid oraz kompozyty można przetwarzać za pomocą strumienia wody lub technologii laserowej.

Wybór odpowiedniej metody cięcia często zależy od grubości materiału oraz wymagań dotyczących dokładności. Kluczowe jest, aby dostosować parametry, takie jak prędkość, moc lasera czy ciśnienie strumienia wodnego, do unikalnych cech danego tworzywa. Błędny dobór tych ustawień może prowadzić do niepożądanych problemów, takich jak deformacja, topnienie czy pękanie plastiku. Dlatego zrozumienie właściwości materiałów i zastosowanie odpowiednich technik obróbczych jest niezbędne dla uzyskania satysfakcjonujących rezultatów w cięciu tworzyw sztucznych.

Co wyróżnia cięcie laserowe od tradycyjnych metod?

Cięcie laserowe zyskuje na popularności dzięki swoim unikalnym zaletom, które odróżniają je od tradycyjnych metod. Przede wszystkim, technika ta zapewnia znakomitą precyzję, co pozwala na tworzenie złożonych kształtów bez zbędnych trudności. W przeciwieństwie do mechanicznego cięcia, które często skutkuje odpryskami czy wiórami, laserowe podejście eliminuje fizyczny kontakt z obrabianym materiałem, co znacznie obniża ryzyko uszkodzeń.

Ponadto, minimalna strefa wpływu ciepła przyczynia się do tego, że materiały takie jak plastik nie ulegają deformacjom ani topnieniu. Innym istotnym atutem jest to, że konwencjonalne narzędzia tnące muszą być regularnie wymieniane z uwagi na ich większe zużycie, co wiąże się z dodatkowymi kosztami.

W kontekście modernizacji, cięcie laserowe sprzyja automatyzacji oraz poprawia kontrolę nad procesami produkcyjnymi. Dzięki tym właściwościom technologie laserowe zyskują na znaczeniu w przemyśle, szczególnie w produkcji elementów o wysokiej jakości. Czas realizacji przy cięciu laserowym jest znacznie szybszy niż w przypadku tradycyjnych metod, co czyni tę technologię wyjątkowo efektywną zwłaszcza przy cieńszych materiałach.

Dodatkowo, optymalne wykorzystanie laserów przyczynia się do redukcji odpadów materiałowych, co niesie za sobą korzyści zarówno ekonomiczne, jak i ekologiczne. W rezultacie cięcie laserowe nie tylko zwiększa efektywność produkcji, ale również pozytywnie wpływa na jakość końcowych produktów, wspierając jednocześnie ideę zrównoważonego rozwoju.

Jak wybór odpowiednich narzędzi do cięcia plastiku wpływa na wydajność?

Wybór odpowiednich narzędzi do cięcia plastiku odgrywa kluczową rolę w efektywności procesów produkcyjnych. Ważne jest, aby dobrać je zgodnie z rodzajem plastiku i metodą, jaką zamierzamy zastosować. Na przykład:

- produktywne piły o odpowiednim uzębieniu mogą znacząco zmniejszyć ryzyko pęknięć oraz topnienia materiału,

- warto zainteresować się wycinarkami laserowymi,

- nowoczesnymi maszynami do cięcia strumieniem wody.

Tego rodzaju inwestycje przynoszą liczne korzyści, takie jak:

- skrót czasu cykli produkcyjnych,

- redukcja kosztów.

Co więcej, nowoczesne systemy mocowania i odciągu znacząco podnoszą komfort pracy, przyspieszając oraz ułatwiając realizację zadań. Dobrze dostosowane narzędzia nie tylko poprawiają jakość krawędzi cięcia, ale także minimalizują straty materiałowe, co jest niezwykle istotne w kontekście zrównoważonej produkcji. Każde narzędzie charakteryzuje się unikalnymi właściwościami, dlatego tak ważne jest, by dobrze dobrać je do specyfikacji materiału, aby uzyskać satysfakcjonujące rezultaty.

Na przykład:

- cięcie akrylu laserem skutkuje gładkimi krawędziami oraz dużą dokładnością,

- obrabiając polimery, warto używać noża termicznego, co ogranicza ich topnienie.

Właściwy dobór narzędzi i technologii cięcia plastiku ma ogromne znaczenie zarówno dla wydajności produkcji, jak i jakości realizowanych działań.

Jakie parametry cięcia są kluczowe dla osiągnięcia precyzyjnych rezultatów?

Parametry cięcia, takie jak moc lasera, prędkość cięcia, kąt oraz typ używanego gazu pomocniczego, mają niebagatelny wpływ na dokładność i jakość cięcia. W przypadku plastiku kluczowe jest dostosowanie tych wartości do właściwości konkretnego materiału. Przykładowo, zbyt duża moc lasera może powodować jego topnienie, a zbyt niska prędkość może prowadzić do przypalania krawędzi. Kąt cięcia, o czym nie możemy zapomnieć, także jest niezwykle istotny, ponieważ jego prawidłowy dobór poprawia jakość krawędzi oraz ogranicza ryzyko deformacji.

Dodatkowo, odległość dyszy od materiału oraz ostrość narzędzia tnącego mają znaczący wpływ na końcowy rezultat. Optymalizując te parametry, możemy uzyskać czyste krawędzie, co ma szczególne znaczenie w precyzyjnym cięciu plastiku. Odpowiednie ustawienia pomagają także zredukować straty materiałowe, co jest ważnym aspektem w kontekście zrównoważonej produkcji.

Skuteczne zarządzanie tymi kwestiami nie tylko zwiększa efektywność całego procesu, ale również podnosi jakość końcowych produktów. Te wyroby znajdują zastosowanie w różnych branżach, w tym przemyśle i reklamie. Zrozumienie oraz udoskonalenie tych parametrów jest kluczowe dla osiągania znakomitych rezultatów w cięciu plastiku.

Jakie są zalety precyzyjnego cięcia plastiku?

Precyzyjne cięcie plastiku niesie ze sobą liczne korzyści, które w istotny sposób wpływają na jakość i funkcjonalność finalnych produktów. Na czoło wysuwa się przede wszystkim wysoko oceniana jakość krawędzi, eliminująca konieczność dodatkowej obróbki. Przykładem mogą być techniki cięcia laserowego, które zapewniają uzyskanie gładkich i estetycznych powierzchni – to bardzo istotne w produkcji elementów dekoracyjnych oraz reklamowych.

Dokładność wymiarowa to kolejny kluczowy atut, pozwalający na tworzenie skomplikowanych kształtów. Dzięki temu projektanci mogą rozwinąć swoje pomysły w różnych branżach, co otwiera nowe możliwości. Co więcej, ograniczenie odpadów materiałowych to nie tylko aspekt ekonomiczny, ale również ekologiczny, ponieważ przyczynia się do zmniejszenia kosztów produkcji oraz korzystnie wpływa na środowisko.

W branży reklamowej oraz w produkcji elementów wystawienniczych estetyka i jakość końcowego produktu są niezwykle ważne. Wszystkie te czynniki uwydatniają znaczenie precyzyjnego cięcia plastiku, które stanowi fundament efektywnej produkcji oraz wysokiej jakości wyrobów.

W jaki sposób cięcie laserem wpływa na jakość plastiku?

Cięcie laserem znacząco wpływa na jakość plastiku, oferując nie tylko gładkie krawędzie, ale również minimalizując ryzyko pęknięć i deformacji. Dzięki możliwości precyzyjnego wycinania złożonych kształtów, staje się ono niezwykle efektywne w wytwarzaniu estetycznych elementów. Aby osiągnąć optymalne wyniki, istotne jest dobranie odpowiednich parametrów, takich jak:

- moc lasera,

- prędkość cięcia.

Zbyt duża moc może spowodować przegrzanie i topnienie materiału, co negatywnie wpływa na jego jakość. Ważne jest zatem, aby ustawienia były dostosowane do rodzaju i grubości plastiku, co pozwala uzyskać zadowalający efekt końcowy. Dodatkowo, stosowanie folii ochronnej na powierzchni materiału stanowi doskonałą metodę zabezpieczenia go przed uszkodzeniami podczas procesu obróbcze.

Staranna kontrola takich elementów czyni cięcie laserowe popularnym wyborem w różnych gałęziach przemysłu, co znacząco podnosi standardy trwałości i jakości gotowych produktów. Również precyzyjne monitorowanie parametrów, takich jak ciśnienie oraz odległość dyszy, pomaga uniknąć niepożądanych efektów, w tym deformacji krawędzi. To wszystko dowodzi, jak kluczowy jest ten proces w obróbce tworzyw sztucznych.

W jaki sposób cięcie laserem eliminuje odpady materiałowe?

Cięcie laserowe to doskonała technika, która znacząco ogranicza odpady materiałowe. Dzięki swojej wyjątkowej precyzji i wąskiej linii cięcia, w przeciwieństwie do tradycyjnych metod, takich jak cięcie mechaniczne, wytwarza znacznie mniej wiórów. To przekłada się na oszczędności finansowe w produkcji.

Technologia laserowa umożliwia także efektywne rozmieszczanie elementów na arkuszu plastiku, co dalej redukuje straty materiałów. Proces ten korzysta z automatyzacji oraz sterowania numerycznego, co gwarantuje dokładne wykonanie oraz efektywne wykorzystanie surowców.

Mniejsze wydatki na materiały wynikające z ograniczenia wiórów mają pozytywny wpływ nie tylko na koszty, ale także na środowisko, co jest kluczowe w kontekście zrównoważonego rozwoju. W rezultacie, cięcie laserem podnosi wydajność procesów produkcyjnych oraz sprzyja opracowywaniu bardziej ekologicznych rozwiązań w obróbce tworzyw sztucznych.

Jakie najnowsze innowacje w narzędziach do cięcia plastiku są dostępne?

W najnowszych rozwiązaniach do cięcia plastiku dużą uwagę przykłada się do automatyzacji oraz zwiększonej precyzji. Wycinarki laserowe, wyposażone w systemy automatycznego ustawiania parametrów, potrafią szybko dostosować techniki cięcia do wymagań danego materiału. Na przykład, maszyny wykorzystujące wodę do cięcia operują z wykorzystaniem precyzyjnych dysz, które kontrolują ciśnienie, co w efekcie przekłada się na wysoką jakość krawędzi.

Również nowoczesne piły i frezy, z ostrzami stworzonymi z zaawansowanych materiałów, znacznie podnoszą trwałość i jakość cięcia. Technologie cięcia ultradźwiękowego, bazujące na drganiach, pomagają zminimalizować ryzyko uszkodzenia wrażliwych tworzyw sztucznych, co w wielu przypadkach jest kluczowe.

Dodatkowo, coraz częściej wdrażane są systemy monitorowania procesu cięcia w czasie rzeczywistym, które umożliwiają optymalizację parametrów na bieżąco. Dzięki nim można unikać problemów, takich jak deformacje czy niedokładności. Innowacje te odgrywają ogromną rolę w przemyśle, gdzie precyzyjność oraz efektywność mają zasadnicze znaczenie.

Jakie znaczenie ma precyzyjne cięcie plastiku w produkcji elementów reklamowych?

Dokładne cięcie plastiku odgrywa kluczową rolę w tworzeniu elementów reklamowych, wpływając na estetykę, jakość i funkcjonalność tych produktów. W konstrukcjach reklamowych istotne są zarówno detale, jak i precyzyjne dopasowanie elementów, a także ich gładkie krawędzie. Te cechy nie tylko przyciągają uwagę potencjalnych klientów, ale również sprawiają, że reklamy stają się wizualnie bardziej atrakcyjne.

Dzięki nowoczesnym technikom, takim jak cięcie laserowe, możliwe jest uzyskiwanie skomplikowanych kształtów oraz drobnych detali. Systemy laserowe oferują gładkie krawędzie, co eliminuje potrzebę dalszej obróbki, co jest szczególnie ważne w produkcji elementów wystawienniczych. Lepsza jakość cięcia wiąże się także z wyższą trwałością, co ma duże znaczenie w przypadku produktów narażonych na warunki atmosferyczne.

Właściwe metody cięcia, takie jak technika laserowa, pozytywnie wpływają na końcową jakość wyrobów, minimalizując ryzyko uszkodzeń i deformacji. Co więcej, nowoczesne rozwiązania, jak automatyczne ustawienia parametrów, znacznie podnoszą precyzję całego procesu produkcji.

W rezultacie, precyzyjne cięcie plastiku staje się podstawą efektywnej produkcji elementów reklamowych, co ma bezpośredni wpływ na ich sukces na rynku.

W jaki sposób obróbka tworzyw sztucznych wpływa na ich zastosowanie przemysłowe?

Obróbka tworzyw sztucznych odgrywa kluczową rolę, zwłaszcza w branży przemysłowej. To właśnie od właściwych metod, takich jak:

- cięcie,

- frezowanie,

- wiercenie,

- termoformowanie,

- cięcie laserowe.

zależą właściwości i funkcje finalnych produktów. Na przykład w przypadku produkcji części samochodowych oraz komponentów elektronicznych, dobór konkretnej metody obróbczej istotnie wpływa na ich trwałość oraz estetykę. Precyzyjne cięcie plastiku pozwala na uzyskanie gładkich krawędzi oraz odpowiednich kształtów, co jest kluczowe dla zachowania wysokiego standardu wykończenia. Optymalne technologie, takie jak cięcie laserowe, umożliwiają również minimalizację odpadów materiałowych, co przynosi korzyści ekonomiczne i ekologiczne. Dodatkowo, dokładna obróbka pozwala na dostosowanie właściwości polimerów do konkretnych zastosowań. Na przykład zwiększona odporność na zmienne warunki atmosferyczne jest istotna dla produktów reklamowych, które często wystawione są na działanie słońca czy wilgoci. Nowoczesne metody obróbcze, w tym cięcie laserowe, znacząco zwiększają wydajność produkcji oraz jakość finalnych wyrobów. W efekcie, obróbka tworzyw sztucznych wpływa nie tylko na estetykę, ale także na możliwości modyfikacji produktów w odpowiedzi na potrzeby rynku, co jest niezwykle ważne w konkurencyjnej rzeczywistości przemysłowej.